磨粒流加工的工艺特点简要说明

发布时间:2/9/2023

一、磨粒流加工的适用对象

由于磨粒流加工以粘弹性流体进行研磨,所以使得很多用一般方法难以研磨的零件可以用磨粒流加工来实现。除研磨外,磨粒流也可用于去毛刺、倒小圆角。

适合于磨粒流加工的各类零件可分为:

1、具有异型和内部腔体的零件,如模具、发动机进排气道、阀体类零件;

2、具有小孔的零件,如化纤喷丝板、柴油机喷油嘴;

3、具有复杂曲面的零件,如叶片、涡轮、蜗壳等。

二、影响磨粒流加工的因素

磨粒流加工由硬件和软件构成,磨粒流加工的质量和效率也就由其硬件和软件所决定。硬件方面即其物质组成,包括机床、夹具、磨料;软件方面即研磨参数的设定和实现,包括磨料压力、磨料速度(流量)、加工时间(或循环次数)。

其中,夹具要随具体工件的磨粒流加工特性而定,在此不能一概而论;磨料是磨粒流研磨的直接执行者,必须具有一系列特性;研磨参数是研磨质量和效率的关键因素;而磨粒流机床是研磨参数得以实现的基础。

(一)磨料性能要求

1、生理惰性:即通过人体皮肤接触无伤害,也无可挥发的有毒害的组分。

2、安全性:非易燃易爆品。

3、黏弹性:除可流动外,还具有一定的弹性,以保证磨料与被加工面的接触应力。

4、自融性:具有较高的自聚融合力以使磨料成为整体而不散开。

5、粘附性:具有较小的附着力,不至于粘附在工件上难于清理。

6、耐用性:耐老化,具有较长的使用寿命。

7、流动性:良好的流动性和润滑性。

8、固砂性:磨料颗粒与载体能在使用期内较好地结合,以免大量散落并污染工件、降低效率和质量。

9、针对性:磨料的黏度、流动指数、材质、粒度等根据具体使用对象可以针对性配制。

(二)磨料对流动状态(流态)的影响

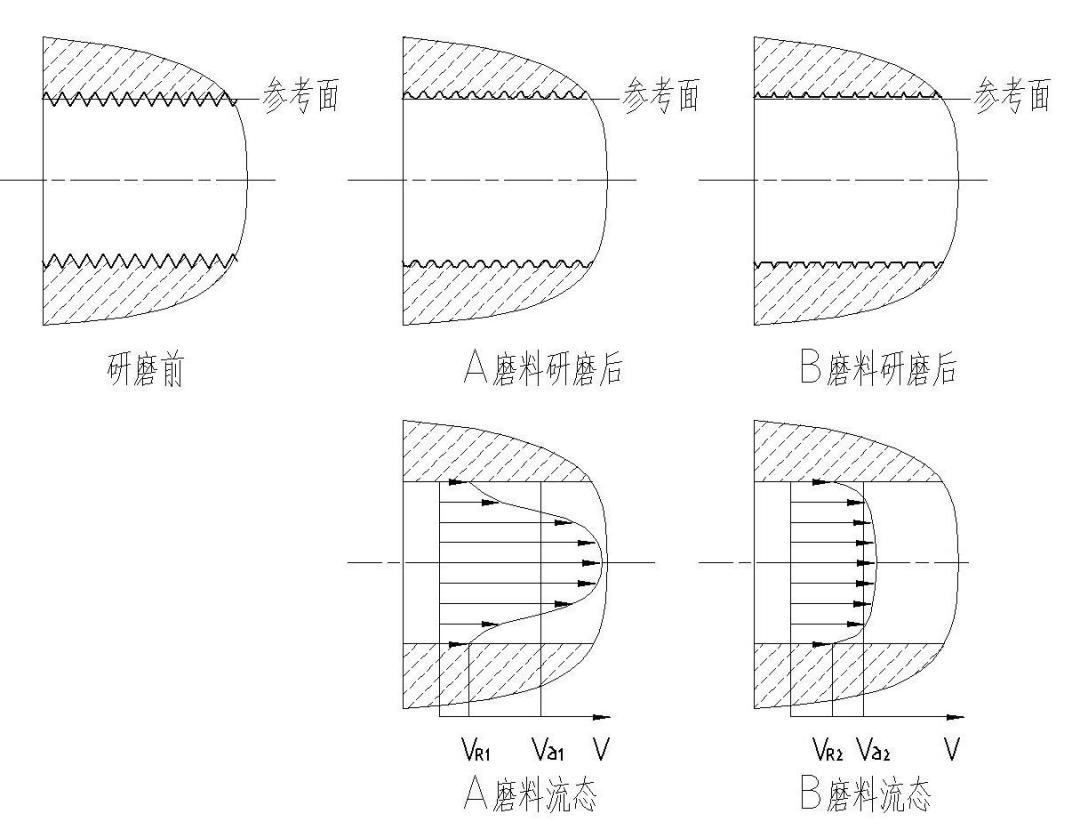

下图所示,说明不同的磨料(A磨料、B磨料)在相同的压力和时间工况下流态的区别:

图1

1、A磨料的流态曲线呈奶嘴形:通道中心流速大,剪切速率大,通道边界处速度小;B磨料的流态呈活塞形:剪切速率小。

2、A磨料平均流速Va1大于B磨料平均流速Va2。

3、虽然B磨料的Va2小于A磨料的Va1,但其壁面流速VR2却大于VR1。

4、以上的区别导致的研磨效果如图所示,磨料B的研磨效果明显好于磨料A的研磨效果。

5、由此可知,磨料对研磨的影响巨大;对质量要求高的零件,磨料甚至是成败的决定因素。

6、造成磨料A和B的区别的原因是综合性的,其中最主要的黏度和流动指数。

(三)磨料流动速度

从图1可以看出,衡量磨料流速有两个参数:平均流速Va和壁面流速VR。由于存在剪切速率(速度梯度),故VR<Va;通常所称的磨料流速即是指的平均流速Va,但起作用的实际是VR。在Va较高的情况下,Va与VR差别小,可以把Va看作VR;但在Va小的情况下,VR可能为0,也就是说存在一个临界平均流速,只有大于这个速度,磨料才有壁面流动,才有切削作用。

以某叶轮(代号K200)为例说明:

A、叶轮类零件的磨粒流加工的工艺特性

1、磨料流动的通道截面积大:K200的叶片沿圆周均匀分布,叶片外缘直径339.4mm,内缘直径191.5mm,则流道截面面积(磨料通道截面积):A=85%(镂空比)·π(339.42-191.52)/4=52392mm2=5.2dm2

2、叶片的曲面形状、数量及分布,不便于采用加填充物的方式来减小流道面积从而增加磨料阻力。

3、总体而言,此类零件的磨粒流研磨,磨料压力的建立主要靠磨料背压实现;增大磨料的流速要靠增大磨料流量来实现。

B、磨料流速和磨料缸直径的确定

如选定的某种磨料产生壁面滑动(即磨料和被加工面之间的相对运动)的临界平均速度为15mm/s,则磨料的平均流速应在30mm/s以上才能产生一定的磨削作用。此时,磨料流量Q=VR·A=30·52392=1571761mm3/S=94L/min。设磨料缸活塞位移速度25mm/s,则磨料缸直径为:φ2=4Q÷(π·Va)=4X1571761÷(25π)=80089mm2;φ=283mm。即磨料缸直径应大于283mm,取标准直径φ320mm。

(四)背压

仍以K200为例:镂空比85%,截面积5.2dm2,磨料平均流速30mm/s;如此大通道、慢速度,如果不采取措施,磨料压力将很低。为此,需要带背压型机床—即在标准型机床上配置背压装置。

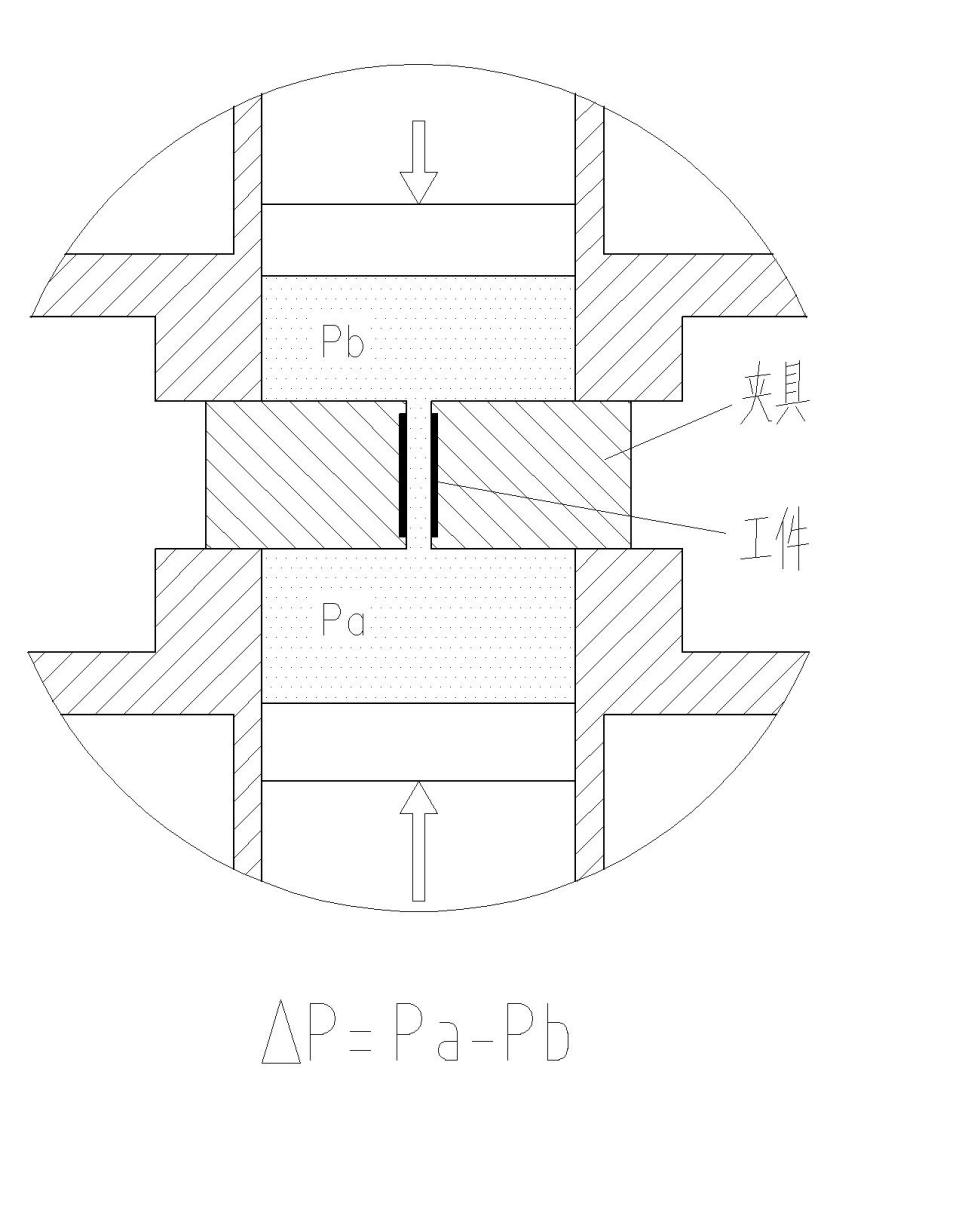

图2

上图中,Pa为主动压力、Pb为背压,工件两端的压力差ΔP=Pa-Pb。Pa可以设定、Pb可以调节。

背压装置的作用:

是增压作用,以提高效率。在通用型机床中,磨料压力的设定其实是设定了磨料