磨粒流应用案例-叶片泵转子去毛刺

发布时间:2/9/2023

叶片泵,是转子槽内的叶片与泵壳(定子环)相接触,将吸入的液体由进油侧压向排油侧的泵。

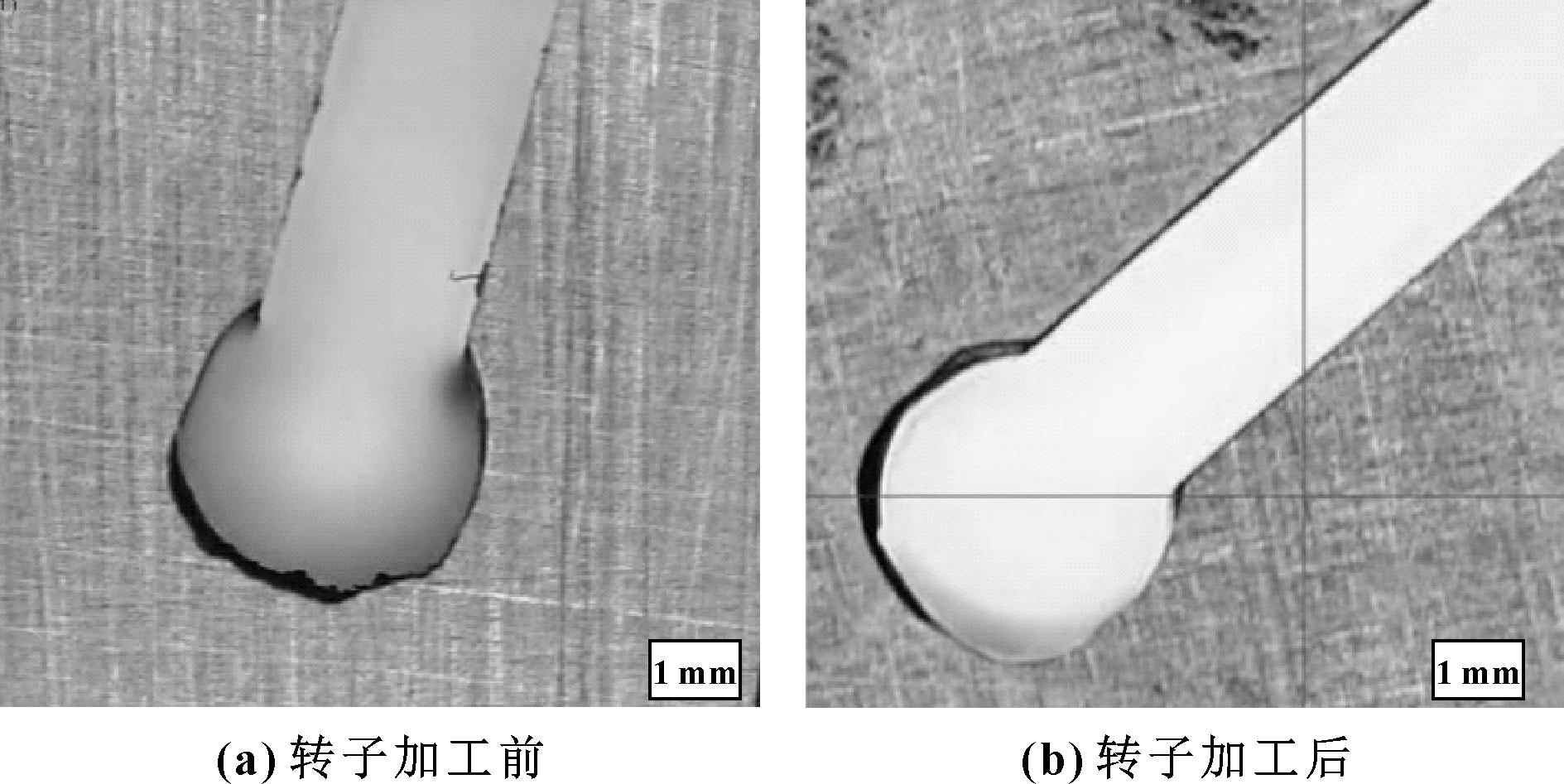

使用磨粒流工艺对其加工后的槽道内壁光滑,无毛刺,表面粗糙度值未显著变化,尺寸精度未受影响,表明磨料流加工技术可有效去除转子槽内的毛刺。

磨料流加工技术是将磨粒包裹在高分子材料中作为磨料,施加压力使其流经工件表面并对表面进行挤压、刮削等微量去除材料的表面光整加工技术,具有流动性好、自适应性强等工艺特点。

叶片泵转子是叶片泵中重要元件,具有尺寸小、精度高等特点,其加工质量直接影响泵的工作性能。

毛刺产生及危害

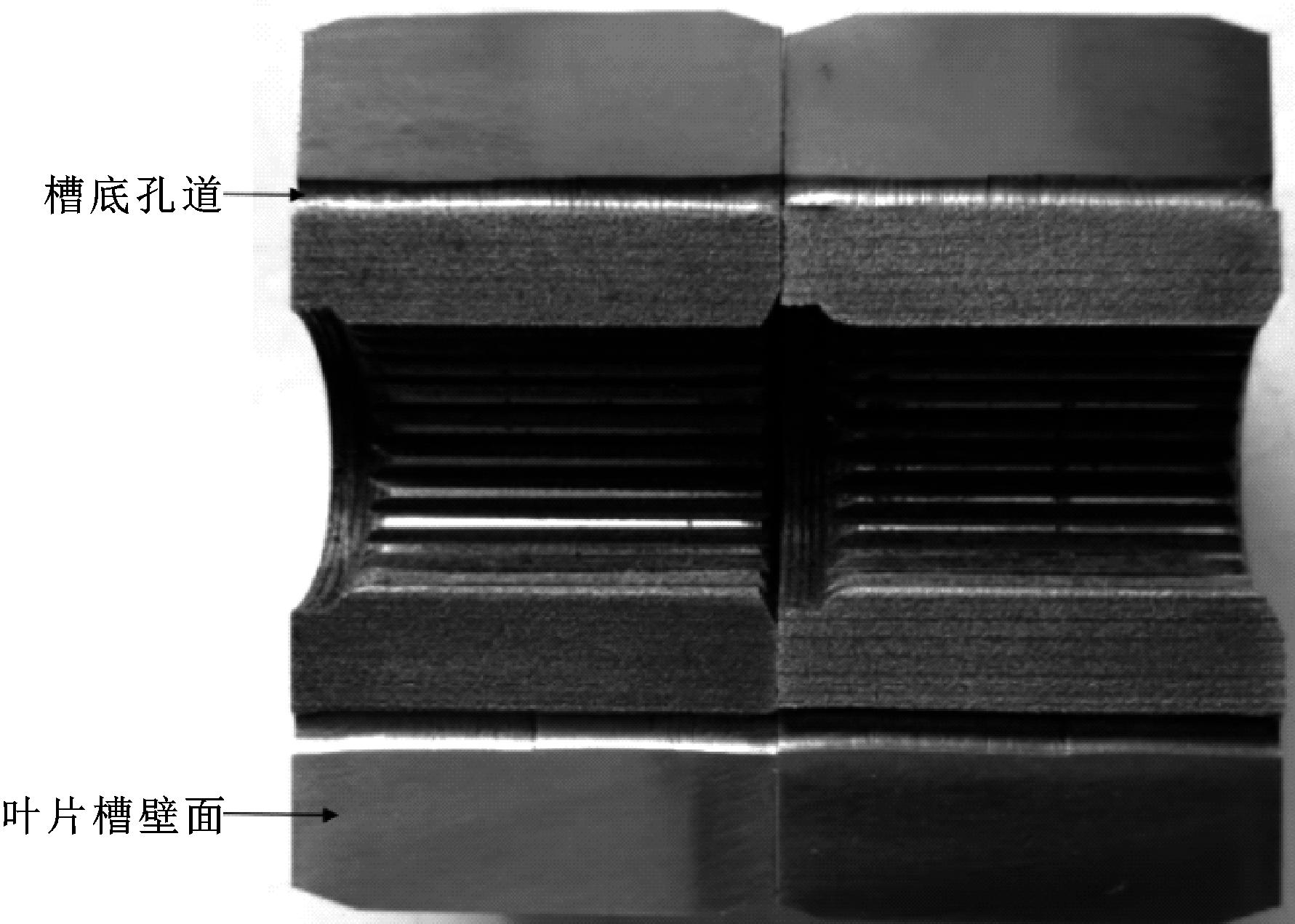

转子主要技术要求是保证叶片槽两侧面的平面度、平行度、表面粗糙度,槽内无毛刺。其主要工艺路线为:车削加工转子内外圆面、两端面→铣槽→钻槽底孔→热处理→精磨两端面→精磨槽→计量检测→去毛刺。转子的材料为合金结构钢20CrMo,该材料具有强度高、韧性好等特点,在车端面、钻孔、铣槽时由于材料的塑性会在端面上、叶片槽及槽底孔内产生大量毛刺。

精磨端面和叶片槽可去除端面及叶片槽两侧内壁的毛刺,但槽底孔内毛刺无法去除。叶片泵工作时,由于叶片与转子槽道接触摩擦等因素可造成槽道内残留的毛刺脱落在液压油中,随之进入液压系统造成换向阀等精密零件阻塞、卡死等故障,严重影响液压系统的安全性和稳定性;转子槽内的毛刺使得叶片根部与叶片槽内壁摩擦力增大,叶片在转子槽内不能灵活滑动,从而使得泵启动时产生压力的最低转速增大,严重影响了叶片泵的使用性能。鉴于毛刺存在对于系统和设备的危害,转子加工最后需安排去毛刺工艺。

目前企业中常用的去除该产品槽底孔内毛刺的方法有机械去毛刺,磨粒流去毛刺、电化学去毛刺、热能去毛刺技术等。磨粒流是一种比较常规,成本比较低的环保抛光去毛刺方式,具有流动性的磨料介质可以进入复杂微小孔道,依靠磨粒的刮擦方式有效去除控制阀体、液压油管等零件孔道内的毛刺,对孔道内壁进行光整加工。对于工件的统一性更好,经过改进后的液态磨粒流工艺也可以实现自动化对接,对于需要量产,自动化生产的工件都是很好的选择。